Weitgespannte Deckenelemente werden sowohl beim Bau der aktuellen Modulbauweise als auch für die Decken im Wohnungsbau bevorzugt. Damit wird die Flexibilität in der Nutzung bzw. in der Umnutzung erheblich gesteigert, denn die Zwischenwände und teilweise auch die Fassaden lassen sich im Nachhinein nahezu an jeder Stelle anordnen. Weitere Argumente betreffen die einfache Montage und damit die schnellere Bauzeit. Die vorgefertigten Deckenelemente werden zwischen den tragenden Wänden verlegt. Gelegentlich braucht man eine einzelne temporäre Unterstützung in Feldmitte, um die gegenseitigen Höhen anzugleichen. Aufgrund der großen Abmessungen der einzelnen Platten lassen sich auch große zusammenhängende Flächen mit wenigen Montagehüben herstellen.

Die Querschnittsform der weitgespannten Decken ist so ausgelegt, dass eine ausreichende Druckzone und auch genügend Platz für die Bewehrung in der Zugzone vorhanden sind. Diese Randbedingungen müssen bei minimalstem Materialverbrauch erfüllt werden, um das Deckeneigengewicht so gering wie möglich zu halten. Zudem besteht der Wunsch, innerhalb des Deckenquerschnitts Installationshohlräume bereit zu stellen, um die Leitungen für die Klimatisierung, die Lüftung und Elektro konfliktfrei integrieren zu können. Diese Forderungen gelingen mit einer modifizieren Querschnittsform, die die Vorteile eines T-Querschnitts mit denjenigen eines U-Querschnitts verbinden. Alleine die beiden Stege einer Platte bestimmen die Bauhöhe und die seitlich angeschlossenen Gurtplatten können dann so dünn wie möglich ausfallen. Diese Querschnittsform vereinigt mehrere Vorzüge, wie z.B. das geringe Eigengewicht und die hohen Schub- und Biegewiderstände. Zu diesem Querschnitt und der großen Spannweite gehört eine vorgespannte Bewehrung. Bei den angezielten Spannweiten von ca. 10.0m bis 16.0m ist eine Spannbettvorspannung sehr wirtschaftlich. Dank der nahezu mittigen Lage des Schwerpunkts und aufgrund des geringen Eigengewichts braucht es nur wenig Spannstahl, um die Einwirkungen aus Eigengewicht zu kompensieren.

Um diese Platten auch in Fertigteilwerken ohne die üblichen Spannbahnen herstellen zu können, wurde eigens zu diesem Zweck ein mobiles Spannbett entwickelt. Diese Option bietet mehr Flexibilität, da man ohne die üblicherweise in dem Hallenboden verankerten Spannwiderlager und der langen Spannbahn auskommt. Einzig ein massiver Schaltisch dient zugleich als Widerlager zur Aufnahme der Spannkräfte. Diese Konstruktion besteht aus einer dünnen Platte aus Beton, die mit seitlich angeordneten Balken fest verbunden ist. Die auf der Betonplatte angeordnete Stahlplatte dient als Schaltisch. An den beiden Enden befindet sich das aus Stahlprofilen hergestellte Querjoch, welches die Kräfte aus den gespannten Litzen zu den beiden seitlichen Balken transportiert. Auf diese Weise wird ein in sich geschlossener Kräftezustand ausgebildet. Die dünne Betonplatte kann durch integrierte Rohrleitungen geheizt werden, um die Abbindezeit des Bauteils zu beschleunigen. Das Gewicht des aus Beton hergestellten Schaltischs inklusive dem mobilen Spannbett bewegt sich noch in dem Rahmen, dass es von den Hallenkränen angehoben und versetzt werden kann. Sollen Bauteile mit größeren Abmessungen hergestellt werden, lassen sich einfach zwei Einheiten koppeln, und damit die Spannbahn verlängern.

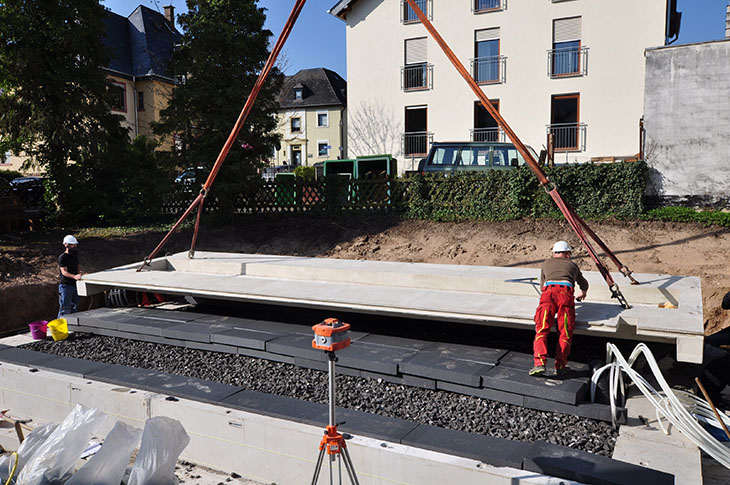

Für den Bau von vorgefertigten Modulen eignen sich diese weitgespannten Deckenelemente idealerweise. Für den statischen Lastabtrag werden lediglich zwei stabile Stirnwände benötigt. Die seitlichen Wände können so nachträglich und als nichttragende Elemente ausgeführt werden. Bereits mit wenigen Bauteilen lässt sich eine tragende Konstruktion schnell und stabil herstellen. Die Abmessungen des gesamten Gebäudes werden durch die Aneinanderreihung bzw. durch die Stapelung der einzelnen Module festgelegt. Die Decke eines Moduls ist zugleich der Boden für das darüber angeordneten Modul. Die durch die Querschnittsform gebildeten Kanäle in der Decke bzw. im Boden lassen sich idealerweise für sämtliche Installationen nutzen. Durch eine aufgelegte und vorgefertigte Estrichplatte wird sowohl der Hohlraum verschlossen, als auch die geschossweise Schallübertragung reduziert.

Für eine neue Art von energieautarken Gebäuden unter dem Namen von „InnoLiving“ wird diese Konstruktionsweise genutzt. Eine Moduleinheit besteht aus den vorgefertigten weitgespannten Bauteilen, die sowohl für die Bodenplatte als auch für die Decke genutzt werden. In Verbindung mit den beiden tragenden Stirnwänden ist die tragende Konstruktion komplett und kann flexibel für den weiteren Ausbau genutzt werden. Mit nur vier vorgefertigten Bauteilen kann die stabile Konstruktion hergestellt werden. Die restlichen Seitenflächen werden mit einer Holzständerwand geschlossen, die als Fassade zugleich die Dämmung der Gebäudehülle übernehmen. Auch die Fensterrahmen werden in dem vorgefertigten Holzständer werkseitig eingebaut. Mehrere Module bilden eine zusammenhängende Fläche, die in Bezug auf die Raumeinteilung flexibel mit und ohne Trennwände genutzt werden kann. Die Besonderheit des Gebäudetyps „InnoLiving“ besteht in den vielfältigen neuartigen Technologien, um Wärmeenergie einzusammeln, zu speichern und nutzungsgerecht zu verteilen. Das ermöglicht dank der frei zur Verfügung stehenden Umweltenergie eine kostenfreie und autarke Energieversorgung.