Ein weiteres anspruchsvolles Ziel besteht darin, die manuellen Arbeiten auf der Baustelle bei der Herstellung des Gebäudes auf ein absolutes Minimum zu begrenzen. Das gelingt nur mit einer nahezu vollständigen Vorfertigung. Diese Zielvorgabe betrifft nicht nur den Rohbau mit seinen vorgefertigten Bauteilen, sondern alle Bauteile beginnend mit dem Fundament, die Fassade, das Dach und die zugehörige Haustechnik. Deshalb ist es besonders wichtig auf multifunktionale Bauteile zu setzen, die als vorgefertigtes Element zur Baustelle angeliefert und dort zusammengesetzt werden.

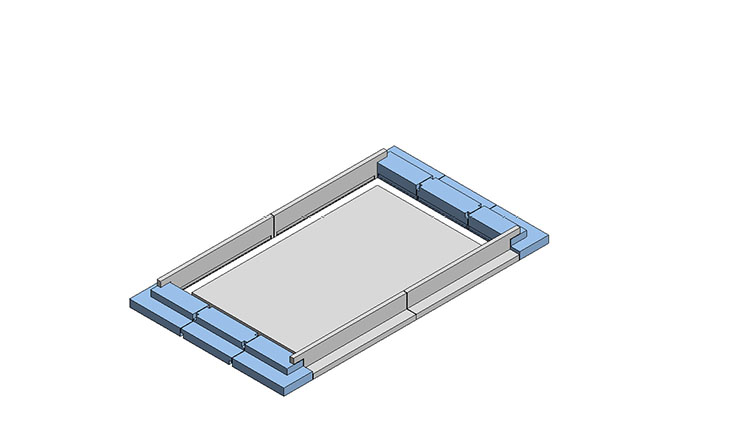

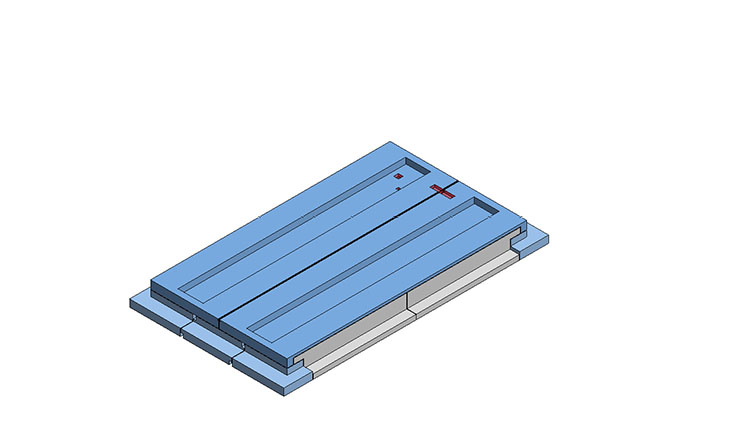

Somit wurde von Beginn an das Gebäude konsequent mit vorgefertigten Bauteilen jeglicher Art geplant, um bei der Aufstellung des Gebäudes ausschließlich in geringem Umfang Montagearbeiten ausführen zu müssen. So wurde auch geplant, bereits die Fundamente und die Bodenplatte mit vorgefertigten Bauteilen zu errichten. Von Vorteil erweist sich einmal mehr die große stützenfreie Spannweite (l≈ 10.0m) und das dazu passende Deckenelement. So werden für die Herstellung eines Moduls die Bodenplatte, die beiden Stirnwände und die Deckenplatte benötigt. Entsprechend muss zur Auflagerung der Bodenplatte nur an den Enden der Platte ein Fundamentsockel vorgesehen werden. So wurden die stirnseitigen Fundamentblöcke zuerst versetzt. Die einzelnen Teile wurden zusammengespannt um daraus einen zusammenhängenden Fundamentstreifen über die kurze Seite des Gebäudes zu erzeugen. Die seitlichen Frostschürzen werden ebenfalls als vorgefertigte Elemente geliefert. Die Betonplatten für den Erdkollektor werden dazwischen verlegt und mit den umlaufenden Fundamentstreifen verbunden. Bevor die beiden Bodenplatten verlegt werden, wird die Fläche über dem Erdkollektor mit Dämmmaterial verfüllt. Das dient dazu, den Wärmeverlust vom Gebäude zu reduzieren, aber auch um die im Erdkollektor gespeicherte Wärmeenergie zu kapseln.

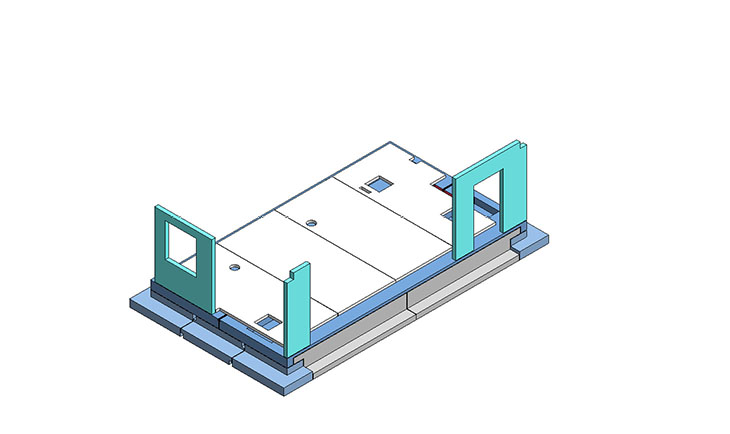

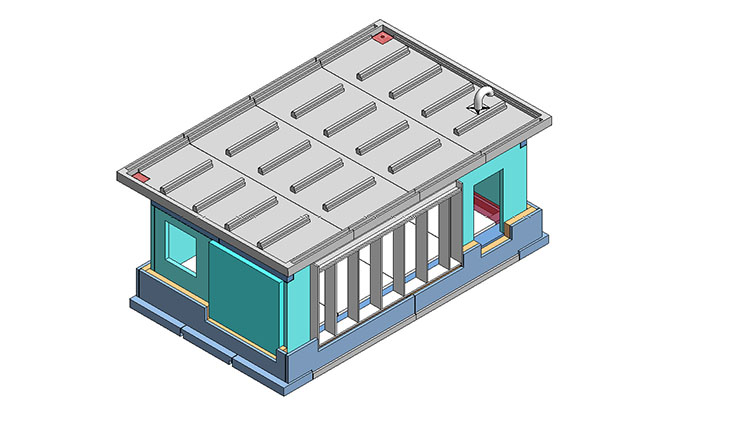

Die Wände bestehen aus Beton (vorwiegend RC-Beton) an denen die Fassade aus Holz vorgängig im Werk befestigt wird. Die vorgefertigten Betonwände wurden von dem Holzbauer übernommen und werkseitig vollständig mit Dämmung und der Fassadenverkleidung bestückt. Die einzelnen derart vorgefertigten Wandelemente werden auf der Baustelle zu einer Einheit zusammengestellt. Lediglich die Dichtung zwischen Sockel und Fassade und zwischen den Fugen wird vor Ort angearbeitet.

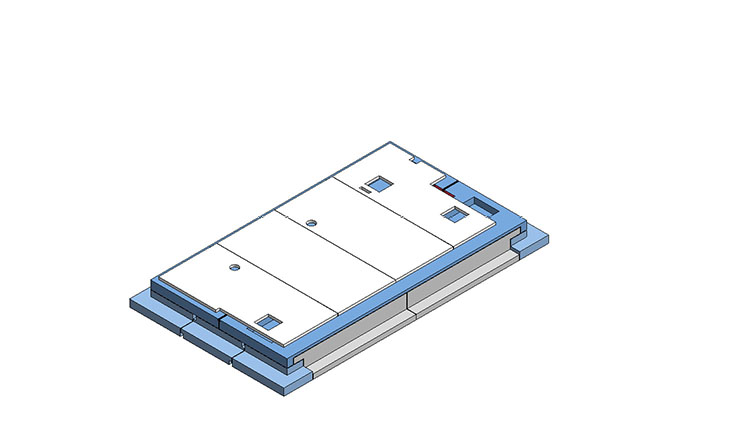

Sobald die Wände gestellt sind, erfolgt die Montage der beiden Deckenplatten, die sich kraftschlüssig auf die Stirnwände abstützen. Der Anschluss an die Wände der Längsfassade erfolgt nur konstruktiv und ohne Kraft zu übertragen. Die Dämmung und Abdichtung für die Dachkonstruktion wurden ebenfalls in vier einzelnen Teilen vorgefertigt und dann auf der tragenden Betondecke verlegt. Auch hier muss die Abdichtung zwischen den einzelnen Modulen erfolgen und die Anarbeitung an die Fassade vor Ort erfolgen. So konnte innerhalb von zwei Tagen das komplette Gebäude aufgestellt werden, um anschließend unmittelbar den Betrieb aufnehmen zu können.

Die konsequente Umsetzung betrifft auch die Elemente der Technischen Gebäudeausrüstung. Diese wurden bereits in den einzelnen vorgefertigten Bauteilen werkseitig mit eingebaut. Somit stehen diese Komponenten nach der Montage der Bauteile sofort für die weitere Nutzung zur Verfügung. So wurden z.B. die Komponenten für die Heizung/Kühlung, die Zu- und Abluft in die Betonbauteile der Decke und Wände eingebaut. Alle Anschlüsse zu den Leitungen sind innerhalb der in den Bauteilen vorhandenen Kanälen geführt bis zu der zentralen Stelle, von welcher die Steuerung aus erfolgt.

Auch für den Ausbau wurden vorgefertigte Elemente verwendet. Der Estrich auf der Bodenplatte erfolgt mit vorgefertigten Platten, die unmittelbar auf die tragenden Deckenplatten aufgelegt werden. Die Zwischenwände werden als vorgefertigte Elemente versetzt. Die Oberflächen von Decke, Boden und Wände aus Beton sind ausreichend glatt und weisen eine einheitliche Farbe auf, so dass ein weiteres Finish wie z.B. Streichen nicht erforderlich war.

Eine Besonderheit bildet die Dachkonstruktion zur Aufnahme der Elemente des „Gewächshauses“. Die dazu erforderlichen einzelnen Plattenelemente bilden im zusammengebauten Zustand eine dichte Dachhaut und ein Becken, in dem sich Wasser ansammelt. Die bereits im Werk vorgespannten Deckenplatten mit Aufkantung sind dank der Vorspannungskraft wasserdicht, ohne dass eine spezielle Abdichtung erforderlich ist. Die im Werk nur in einer Richtung vorgespannten Platten erhalten dann vor Ort eine zusätzliche Vorspannung in die dazu orthogonale Richtung. Die örtlich angeordnete Vorspannung in der Aufkantung drückt die einzelnen Platten zusammen, womit auch die Fugen zwischen den Platten überdrückt werden. Der Betonquerschnitt bleibt so in beide Richtungen überdrückt und zeigt keine Risse. Damit wird er zu einer wasserdichten Fläche, so dass auf eine Dachhaut verzichtet werden kann.

Zusätzlich wurden die Betonbauteile mit einer Faserbewehrung ausgeführt. Eine alkaliresistente Glasfaser wird dem frischen Beton in entsprechender Menge beigefügt. Diese Mikrobewehrung wirkt für feine Risse, die sich ev. Im Frühstadium der Erhärtung entwickeln können. Zudem dient die große Oberfläche der Glasfasen zur Aufnahme von Wasser, welche in einem späteren Zeitpunkt in Form einer Nachbehandlung abgegeben wird.

Schematische Darstellung der Streifenfundamente und der Erdkollektoren

Die beiden weitgespannten Platten für die Bodenplatte

Anschließend erfolgt das Auflegen der Estrichplatten

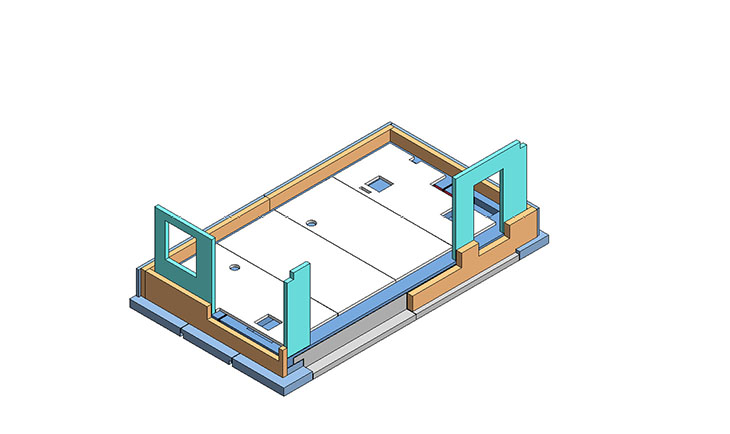

Ausschnitt für die Montage für die einzelnen Wände

Montagevorgang: Versetzen der Sockelelemente

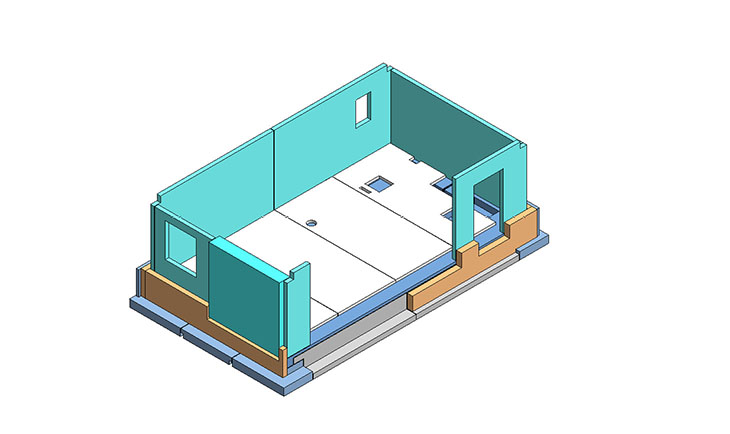

Montagevorgang: Alle vorgefertigten Wände sind versetzt

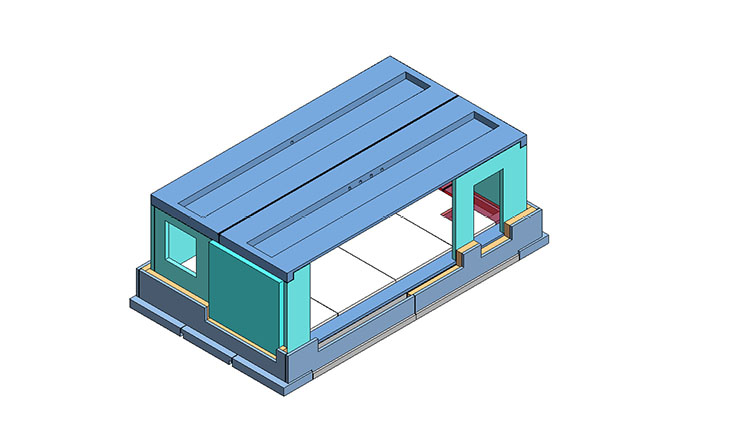

Die weitgespannten Deckenplatten zur Überbrückung der Räume

Die Dämmung für die Decke

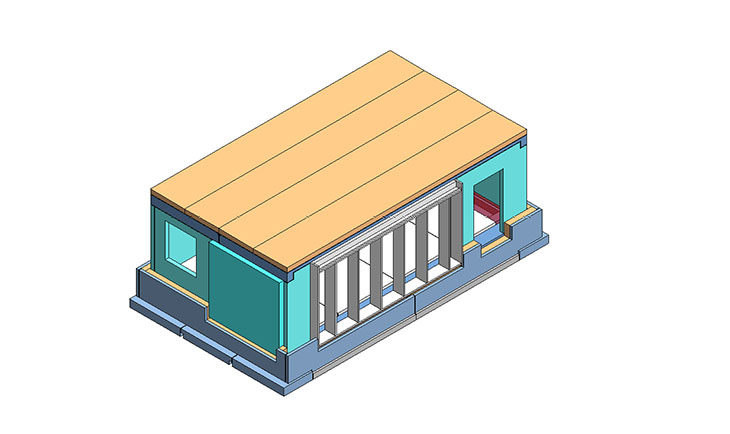

Dachaufbau für die innovative Dachstruktur